以智促“新”,均胜电子加快培育新质生产力

位于宁波高新区的均胜电子智能化生产车间,身穿白色工服的外籍工程师们和中国同事正在忙碌而有序地记录数据、检查设备,基于前沿技术自主研发已成为这家宁波汽车产业链上市公司的一道亮丽风景线。

上海证券报记者在均胜电子总部调研获悉,今年以来,均胜电子加快培育新质生产力,继续坚持创新引领和国际化步伐,通过质优的产品与服务,不断增厚业绩、提升盈利能力,逐步建成强韧性、高可靠、低碳环保的产业链与供应链,推动行业高质量发展。

以智促“新” 领跑高质量发展

“中国企业只有参加激烈的全球竞争,快速前进,才能够从‘跟随式’创新到‘领跑式’创新,中国企业一定要去勇于尝试‘领跑式’创新。”均胜电子董事长王剑峰告诉记者,在新的发展阶段,企业不能单一依赖价格和机制的“卷”,更应该在做好产品和服务的同时,加大前沿研发投入,打造更有竞争力的产品集群,实现更高水平的成本、质量和效果控制,实现从“跟随式”创新到“领跑式”创新。

在均胜电子内部,技术创新研发已经成为业务发展的原动力。据了解,目前均胜电子在全球工程技术和研发人员总数超过5000人,拥有约4000项核心专利,近几年都保持约30亿元规模的年研发投入。

记者看到,在依托于均胜的浙江省汽车电子智能化重点实验室,研发人员正在智能座舱产品试验和系统测试实验室里忙碌着,构筑新产品、新技术“上车”前的安全防线。这里已经通过CNAS国家实验室认证,可以开展超过80项认可测试项目。

这只是均胜全球研发实力的冰山一角。 通过自主创新与外延发展并重推动技术创新、产业升级,均胜电子已有大量原创性、突破性的汽车科技创新成果,在汽车安全、汽车电子领域保持领先地位。目前,这些创新成果已陆续转化为新订单并开始逐步释放,为均胜电子可持续发展和参与国际化竞争增添新动能。

数据显示,2023年,均胜电子实现营收约557亿元,全年新获全生命周期订单合计约737亿元,其中,公司获得某全球知名车企约130亿元的800V高压平台功率电子产品的全球性项目定点。

全球协同 铸造世界级“智造”力量

汽车和零部件出海成为中国汽车产业新一轮增长驱动力。值得关注的是,均胜电子是少数已经完成全球布局的中国汽车零部件企业,率先实现研发、制造、人才、供应链以及客户等全方位全球化。

王剑峰表示,“从全球布局角度看,均胜借助前20年逐步形成的全球产能和研发布局的优势,以及逐年提升的ESG治理能力,一定程度上具备了抵御风险的能力。我们也将继续优化全球布局,在当前复杂的全球环境下,集合在产能协作、研发协同、供应链、运输以及关税等方面的优势,协调产能向具有成本优势地区分布,助力中国车企从整车出口走向全球化制造。”

目前,均胜电子在欧洲、美洲和亚洲各主要汽车产销国建有数十个汽车安全、汽车电子的生产基地和研发中心,形成从产品设计开发到生产、测试等全流程的技术闭环,打造稳定可靠、自主可控的全球产业体系,产业协同效应显著。

凭借这一产业体系,均胜电子以敏捷响应和效率赢得全球客户信赖。目前,均胜电子不仅包括宝马、奔驰、大众、奥迪、保时捷、斯特兰蒂斯和雷诺等欧系客户,还有通用、福特、克莱斯勒和新兴车企等北美客户,丰田、本田、日产、马自达、斯巴鲁和铃木等日系客户,以及国内自主、合资品牌和造车新势力车企,实现客户全球覆盖。

记者了解到,对于出海加速的中国车企客户,均胜电子凭借全球“研产销”全链布局优势,不仅支持多个国内自主品牌全球项目研发生产,并和部分头部自主品牌洽谈海外市场的本地合作,支持中国汽车产业海外发展。

以智增“效” 构建低碳环保生产力

打造更加低碳、环保的可持续发展方式,是全球化企业的重要发展方向。记者获悉,目前均胜电子已经成立了专职的全球减碳团队,通过建立完善碳排放管理机制,常态化碳管理,实现高质量可持续发展。

王剑峰表示,“我们通过强有力的ESG管理,比如构建智能制造体系与环保生产体系,实现低碳制造的同时提高生产效率,而且把应对气候变化及碳中和等事项纳入运营目标,并将中国区的先进ESG管理经验推向全球其他工厂。”

均胜电子在全球核心制造基地引入人工智能、大数据等技术,推动制造高端化、智能化、数字化和绿色化发展。例如,汽车电子宁波工厂智造车间的生产装备全流程自动化率达90%,场内实现精益化管理和智慧物流的全覆盖,兼顾大批量生产与柔性制造。 同时,均胜电子通过使用可再生能源、工艺用材改良、热能回收等方式提升能源利用效率,降低碳排放。

数据显示,2023年,均胜电子全年环保投入金额约3916万元,减少温室气体排放4.5万吨。目前,均胜电子已有多家子公司获评“绿色工厂”称号。

汽车电子宁波工厂相关负责人告诉记者,这个工厂将热能回收装置拓展至一期和二期的注塑车间以及行政办公室、工程办公室、大楼连廊等区域,同时引入空调节能智控系统,实现对厂区温度更系统化、集中化的控制。该项举措预计每年可节约电耗22500千瓦时,能直接大幅降低厂区碳排。

中科创达携滴水OS智舱亮相夏季达沃斯论坛作者:佚名 24-07-07

中科创达携滴水OS智舱亮相夏季达沃斯论坛作者:佚名 24-07-07

天马牵头汽车座舱标准获立项,助力智慧出行作者:佚名 24-07-07

天马牵头汽车座舱标准获立项,助力智慧出行作者:佚名 24-07-07

ADAYO华阳携手魏派,打造舒适安全智驾体验作者:佚名 24-07-07

ADAYO华阳携手魏派,打造舒适安全智驾体验作者:佚名 24-07-07

喜讯| 瀚思通荣膺汽车电子优秀企业奖作者:佚名 24-07-07

喜讯| 瀚思通荣膺汽车电子优秀企业奖作者:佚名 24-07-07

无需楔形膜 智云谷推出普通挡风玻璃消除HUD重影技术作者:佚名 24-07-07

无需楔形膜 智云谷推出普通挡风玻璃消除HUD重影技术作者:佚名 24-07-07

水晶技术之车载光电系列| 车载显示的最佳载体——HUD作者:佚名 24-07-07

水晶技术之车载光电系列| 车载显示的最佳载体——HUD作者:佚名 24-07-07

2023年度汽车电子科学技术奖|FUTURUS光场ARHUD荣膺双项大奖作者:佚名 24-07-07

2023年度汽车电子科学技术奖|FUTURUS光场ARHUD荣膺双项大奖作者:佚名 24-07-07

疆程技术新一代AR-HUD解决方案赋能极狐阿尔法S5,市场认可度高涨作者:佚名 24-06-01

疆程技术新一代AR-HUD解决方案赋能极狐阿尔法S5,市场认可度高涨作者:佚名 24-06-01

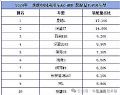

AR-HUD市场规模达400亿,2024年一季度哪款车型装配量最高?作者:佚名 24-06-01

AR-HUD市场规模达400亿,2024年一季度哪款车型装配量最高?作者:佚名 24-06-01

搭载率21.1%!AR-HUD进入高增速周期,LBS、光波导方案量产在即!作者:佚名 24-06-01

搭载率21.1%!AR-HUD进入高增速周期,LBS、光波导方案量产在即!作者:佚名 24-06-01

水晶光电LCOS双光路AR-HUD亮相北京国际汽车展作者:佚名 24-04-29

水晶光电LCOS双光路AR-HUD亮相北京国际汽车展作者:佚名 24-04-29

2024数智融媒创新大会在深召开| 深广电携手创显,共筑融媒新篇章作者:佚名 24-04-23

2024数智融媒创新大会在深召开| 深广电携手创显,共筑融媒新篇章作者:佚名 24-04-23